26.08.2025 11:40 0 Materiał Partnera Materiał partnera

Rodzaje enkoderów - jaki wybrać do swojej aplikacji?

Rodzaje enkoderów - jaki wybrać do swojej aplikacji?

Wybór odpowiedniego enkodera to kluczowa decyzja techniczna, która może znacząco wpłynąć na sprawność, precyzję i niezawodność działania Twojego systemu automatyki. Już na początku warto wiedzieć, że nie istnieje jeden uniwersalny typ enkodera – każdy rodzaj ma swoje zalety i jest dedykowany do określonych zastosowań. Aby uniknąć kosztownych błędów, warto zrozumieć, jakie technologie są dostępne, czym się różnią i jak je efektywnie dobrać do własnej aplikacji.

Dlaczego warto poznać rodzaje enkoderów?

Jak enkodery wpływają na precyzję i wydajność Twojej aplikacji?

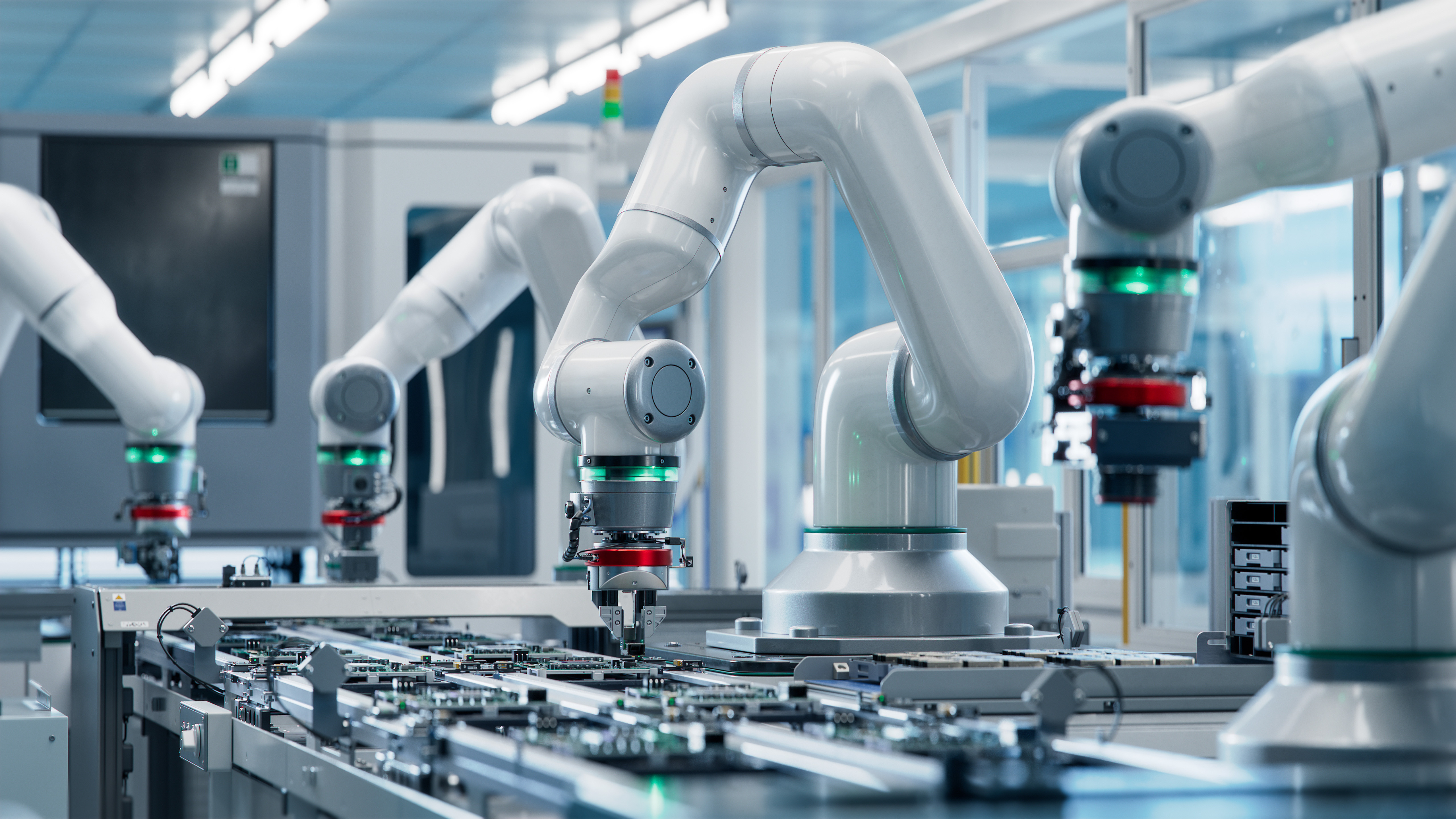

Enkodery to urządzenia pomiarowe, które przekształcają ruch mechaniczny na sygnały elektryczne. Od ich dokładności i szybkości zależy, jak precyzyjnie system rozpozna pozycję, kąt lub przemieszczenie obiektu. W systemach CNC, liniach produkcyjnych czy robotach, to właśnie enkodery, dostępne na https://www.amgautomatyka.pl/kategorie/enkodery/, odpowiadają za milimetrową dokładność ruchów. Nieprawidłowy wybór może skutkować błędami pozycyjnymi, awariami, a nawet przestojami produkcyjnymi. Dzięki pomiarom z enkodera system sterowania może w czasie rzeczywistym reagować na zmiany, zapewniając płynną i skuteczną pracę.

Czy różne technologie naprawdę robią różnicę?

Tak – i to ogromną. Różne technologie enkoderów przekładają się nie tylko na sposób ich działania, ale przede wszystkim na trwałość, odporność na zakłócenia i dokładność. Na przykład enkodery optyczne są bardzo precyzyjne, ale mogą być wrażliwe na zabrudzenia. Z kolei magnetyczne wykazują dużą odporność na trudne warunki, lecz mogą mieć nieco niższą rozdzielczość. Dlatego znajomość dostępnych technologii to pierwszy krok do świadomego wyboru, który zapewni długoterminową niezawodność Twojej aplikacji.

Podstawowe typy enkoderów: przegląd technologii

Enkoder inkrementalny – zasada działania i typowe zastosowania

Enkoder inkrementalny generuje impulsy odpowiadające zmianie położenia, co pozwala określić prędkość, kierunek i względne przesunięcie. Jednak nie zapisuje on informacji o absolutnej pozycji – po odłączeniu zasilania trzeba ponownie wykonać referencję. Jego zalety to prostota, niski koszt i szeroka dostępność na rynku. Znajduje zastosowanie m.in. w maszynach CNC, systemach transportowych oraz taśmach produkcyjnych. Wybierając enkoder inkrementalny, warto zwrócić uwagę na rozdzielczość (ilość impulsów na obrót) i typ wyjścia (np. push-pull, TTL, HTL).

Enkoder absolutny – kiedy jego wybór jest kluczowy?

Jeśli Twoja aplikacja wymaga zachowania pozycji nawet po zaniku zasilania, wybierz enkoder absolutny. Każda jego pozycja ma przypisany unikalny kod, dzięki czemu nie ma potrzeby wykonywania procedury zerowania przy ponownym uruchomieniu systemu. Stosuje się go w systemach bezpieczeństwa, robotach współpracujących z ludźmi, windach czy automatyce procesowej. Choć są droższe od wersji inkrementalnych, ich niezawodność i wygoda użytkowania często rekompensują wyższy koszt początkowy. Mogą działać w wersjach jedno- lub wieloobrotowych, w zależności od potrzeb projektu.

Optyczny czy magnetyczny – który wytrzyma trudne warunki?

Enkodery optyczne, oparte na precyzyjnie wycinanych tarczach i detektorach światła, oferują bardzo wysoką rozdzielczość – często powyżej 10 000 impulsów na obrót. Jednak w warunkach zapylenia lub drgań mogą działać mniej stabilnie. Magnetyczne enkodery, bazujące na czujnikach Halla lub pola magnetycznego, są bardziej odporne na zabrudzenia, wilgoć i wibracje – idealne do zastosowań w trudnym środowisku, np. w przemyśle ciężkim. Ostateczny wybór zależy więc od kompromisu między precyzją a trwałością.

Liniowy czy obrotowy – co sprawdzi się w Twoim projekcie?

Enkodery obrotowe mierzą kąt obrotu wału i są stosowane tam, gdzie występuje ruch wirowy – np. w silnikach, wałach maszyn, obrotnicach. Liniowe enkodery mierzą przesunięcie w linii prostej, dzięki czemu doskonale sprawdzają się w precyzyjnych stołach roboczych, suwnicach czy systemach pomiarowych. Wybór zależy od charakteru ruchu, jaki występuje w Twojej aplikacji – błędna decyzja może skutkować koniecznością przeróbek mechanicznych lub niedokładnym pomiarem.

Kluczowe kryteria wyboru enkodera do Twojej aplikacji

Dokładność i rozdzielczość – czy potrzebujesz mikronowej precyzji?

W aplikacjach o wysokich wymaganiach pomiarowych – np. w obrabiarkach CNC czy medycynie – kluczowa jest nie tylko rozdzielczość, ale i dokładność systemu pomiarowego. Rozdzielczość to liczba impulsów na jednostkę ruchu, natomiast dokładność określa, jak bardzo rzeczywisty pomiar może różnić się od wartości rzeczywistej. Dobierz enkoder tak, by zapewniał zapas precyzji – pozwoli to uniknąć błędów związanych z luzami mechanicznymi czy niedokładną kalibracją. W przypadku aplikacji precyzyjnych rozważ wybór enkoderów o rozdzielczości powyżej 5000 impulsów/obrót.

Prędkość i dynamiczny zakres – jak dopasować parametry?

Jeśli Twoja aplikacja działa w zmiennym reżimie prędkości – np. turbiny, pojazdy AGV czy maszyny pakujące – konieczne jest uwzględnienie dynamicznego zakresu działania enkodera. Upewnij się, że może on rejestrować szybkie zmiany położenia bez opóźnień i błędów transmisji. Warto też sprawdzić maksymalną częstotliwość wyjściową i czas reakcji urządzenia. Przy wyborze ważna będzie także redukcja opóźnień – kluczowa dla działania w pętli sprzężenia zwrotnego.

Odporność na warunki pracy – temperatura, wilgoć, zanieczyszczenia

Nie wszystkie enkodery są takie same pod względem odporności środowiskowej. Jeśli Twój projekt działa w warunkach narażenia na wodę, kurz, oleje czy drgania – wybieraj modele o odpowiednim stopniu ochrony IP (np. IP65, IP67). Sprawdź także zakres temperatur pracy – szczególnie ważny w zastosowaniach zewnętrznych lub w hutnictwie i chłodnictwie. Obudowa ze stali nierdzewnej, uszczelniane łożyska czy odporność na uderzenia mogą znacząco wydłużyć żywotność urządzenia.

Integracja i komunikacja – interfejsy, protokoły, kompatybilność

Nowoczesne enkodery oferują różne interfejsy – od prostego wyjścia impulsowego po zaawansowane protokoły cyfrowe takie jak SSI, BiSS, PROFIBUS, CANopen czy EtherCAT. Dobór odpowiedniego interfejsu może uprościć integrację z aktualnym sterownikiem PLC lub systemem SCADA. Warto też sprawdzić, czy enkoder wspiera redundancję sygnałów lub autodiagnostykę, co zwiększa bezpieczeństwo i ułatwia konserwację. Sprawna komunikacja to podstawa płynnej integracji z całą architekturą automatyki.

Praktyczne zastosowania: dobór enkodera do branży

Automatyka przemysłowa – enkodery w robotach i maszynach CNC

W środowisku przemysłowym liczy się precyzja, powtarzalność i niezawodność. Enkodery wykorzystywane są do synchronizacji osi, określenia pozycji narzędzi i sterowania prędkością obrotu. W robotyce potrzebne są kompaktowe modele o dużej rozdzielczości i niskim momencie bezwładności, które nadążają za dynamiczną zmianą pozycji. W maszynach CNC stosuje się precyzyjne enkodery liniowe i obrotowe z sygnałami referencyjnymi zapewniającymi maksymalną dokładność.

Linie pakujące i produkcyjne – precyzja przy dużej prędkości

Na liniach szybkiego pakowania lub konfekcjonowania kluczowe znaczenie ma dokładne wykrywanie długości, prędkości oraz położenia produktów. Enkodery obrotowe instalowane na wałkach transportujących pozwalają mierzyć przebytą drogę materiału. Odpowiednio skonfigurowany enkoder może również sterować momentem rozpoczęcia cyklu pakowania, np. zawijania folii czy cięcia etykiet. Tu najlepiej sprawdzają się enkodery inkrementalne o wysokiej częstotliwości wyjścia i niskim opóźnieniu sygnału.

Motoryzacja i transport – kontrola położenia w ruchu

Systemy kierowania, podnoszenia, elektrycznego hamulca, wspomagania czy monitorowania pozycji w osiach pojazdu to tylko niektóre przykłady, gdzie enkodery odgrywają strategiczną rolę w branży transportowej. Ze względu na trudne warunki eksploatacji często wybierane są enkodery magnetyczne o podwyższonej odporności na drgania i kurz. Kompaktowe modele sprawdzają się również w układach AGV i autonomicznych wózkach widłowych.

Medycyna i laboratoria – niezawodność w warunkach sterylnych

Nowoczesna aparatura medyczna stawia wysokie wymagania dotyczące precyzji i powtarzalności ruchów. Enkodery stosowane w mikrotomografach, analizatorach krwi, pompach infuzyjnych czy stołach operacyjnych muszą charakteryzować się minimalnym poziomem błędów i kompaktową obudową. Często wybierane są modele absolutne z cyfrowym interfejsem, który zapewnia bezpieczną i nieprzerwaną kontrolę przez cały cykl pracy. Najważniejsza jest cicha, bezawaryjna praca w środowisku bezpyłowym.

Jak wdrożyć enkoder w projekcie krok po kroku?

Wybór, montaż i kalibracja – od teorii do praktyki

Wdrożenie enkodera zaczyna się od wyboru modelu dopasowanego do specyfiki aplikacji – uwzględniając wymagania mechaniczne, elektryczne i środowiskowe. Następnie należy zadbać o dokładny montaż: wał enkodera musi być precyzyjnie współosiowy z elementem napędzanym, a uchwyty powinny tłumić drgania. Po instalacji przeprowadza się kalibrację – ustawienie punktu referencyjnego, dopasowanie rozdzielczości i weryfikację sygnału wyjściowego. Dokładność montażu ma bezpośredni wpływ na niezawodność pomiaru.

Najczęstsze błędy przy instalacji i jak ich unikać

Do najczęstszych błędów należą: niewłaściwe dopasowanie mechaniczne, diagonalne napięcia przewodów, brak ekranowania kabli czy błędne ustawienie linii referencyjnej. Ignorowanie instrukcji producenta może prowadzić do uszkodzenia enkodera lub błędnego działania systemu. Zawsze należy stosować się do zaleceń dotyczących momentu dokręcania, uziemienia obudowy i zabezpieczeń przeciwzakłóceniowych. Warto też regularnie weryfikować czytelność sygnałów i stan łożysk.

Testy i diagnostyka – sprawdź, czy enkoder działa bez zarzutu

Po pełnym montażu i kalibracji warto przeprowadzić testy działania enkodera – zarówno dynamiczne, jak i statyczne. Sprawdź poprawność sygnałów A, B, Z (lub danych cyfrowych), przeanalizuj oscyloskopem ich kształt i opóźnienia. W systemach sieciowych wykorzystaj narzędzia diagnostyczne sterownika PLC lub komputera przemysłowego. Testy pozwalają wykryć błędy montażowe, zakłócenia lub problemy z komunikacją. Dzięki temu możesz uniknąć kosztownych przestojów w przyszłości.

Jakie pytania zadać dostawcy enkoderów przed zakupem?

Zanim zdecydujesz się na konkretny model, zapytaj o:

- kompatybilność z Twoim systemem sterowania,

- maksymalną częstotliwość sygnałów wyjściowych,

- zakres temperatur i klasyfikację IP,

- możliwość dostosowania interfejsu komunikacyjnego,

- certyfikaty zgodności (np. dla branży medycznej czy ATEX).

Wyposażony w tę wiedzę, wybierzesz świadomie – bez ryzyka nietrafionego zakupu.

Gdzie szukać wsparcia technicznego i materiałów szkoleniowych?

Najlepsi producenci oferują nie tylko dokumentację techniczną, ale także szkolenia, webinary i wsparcie online. Warto korzystać z forów technicznych, kanałów YouTube oraz specjalistycznych platform edukacyjnych. Dzięki temu unikniesz błędów wdrożeniowych i skrócisz czas implementacji enkodera w swoim systemie.

Jeśli nie jesteś pewien, który enkoder będzie odpowiedni do Twojej aplikacji, nie ryzykuj – skonsultuj się ze specjalistą. Eksperci pomogą dobrać technologię, interfejs i wersję obudowy idealnie skrojoną do Twojego projektu. To inwestycja, która zaprocentuje w dłuższej perspektywie niezawodnością, bezpieczeństwem i wyższą efektywnością pracy maszyn.